การผลิตตู้ต้องมีกี่ขั้นตอน?

(และที่ฟิล์ม พีวีซี โดดเด่น!)

ตู้ใหม่ที่สวยงามในห้องครัวหรือห้องนั่งเล่นของคุณไม่ได้-ไม่ได้ปรากฏขึ้นมาอย่างมหัศจรรย์ มัน-เป็นผลผลิตจากกระบวนการที่พิถีพิถัน พิถีพิถัน ครอบคลุมหลายขั้นตอน ฝีมือประณีต และวัสดุขั้นสูง เคยสงสัยไหมว่าต้องใช้กี่ขั้นตอน และต้องทำอะไรบ้างในการผลิต?-แบ่งการเดินทางจากวัตถุดิบไปจนถึงเฟอร์นิเจอร์สำเร็จรูป และค้นพบว่าโซลูชันที่ทันสมัยเช่นฟิล์มตกแต่ง พีวีซี มีบทบาทในการเปลี่ยนแปลง

การเดินทางของการผลิตตู้: มากกว่าที่เห็น

ในขณะที่จำนวนขั้นตอนที่แน่นอนอาจแตกต่างกันไปขึ้นอยู่กับตู้-ด้วยความซับซ้อน การออกแบบ วัสดุ และขนาดการผลิต (การผลิตแบบสั่งทำพิเศษเทียบกับการผลิตจำนวนมาก) เราสามารถสรุปขั้นตอนหลักที่เกี่ยวข้องได้ ลองคิดดูว่า โดยทั่วไปเกี่ยวข้องกับขั้นตอนที่แตกต่างกัน 15-25+ ขั้นตอน, แบ่งเป็นช่วงสำคัญดังนี้:

ระยะที่ 1: การออกแบบและการวางแผน (พิมพ์เขียว)

แนวคิดและรายละเอียด: การกำหนดคณะรัฐมนตรี-สไตล์ ขนาด ฟังก์ชัน ความต้องการจัดเก็บ และความชอบด้านสุนทรียศาสตร์ (รวมถึงประตู/หน้าลิ้นชักและการตกแต่ง)

การออกแบบทางเทคนิคและวิศวกรรม: จัดทำแบบร่างทางเทคนิคโดยละเอียด รายการตัดสำหรับชิ้นส่วนทั้งหมด และคำแนะนำการประกอบ คำนวณความต้องการวัสดุ

การเลือกใช้วัสดุ: การเลือกวัสดุหลัก (ไม้ปาร์ติเคิลบอร์ด, เอ็มดีเอฟ, ไม้อัด, ไม้เนื้อแข็ง) และ วัสดุตกแต่งพื้นผิว สำหรับส่วนที่มองเห็นได้ เช่น ประตู หน้าลิ้นชัก และแผงด้านท้าย นี่เป็นจุดตัดสินใจที่สำคัญ!

ขั้นตอนที่ 2: การเตรียมวัสดุ (การตัดและการขึ้นรูป)

การรับและตรวจสอบวัตถุดิบ: ตรวจสอบคุณภาพแผ่นที่ส่งมอบ (แผ่นแกน)

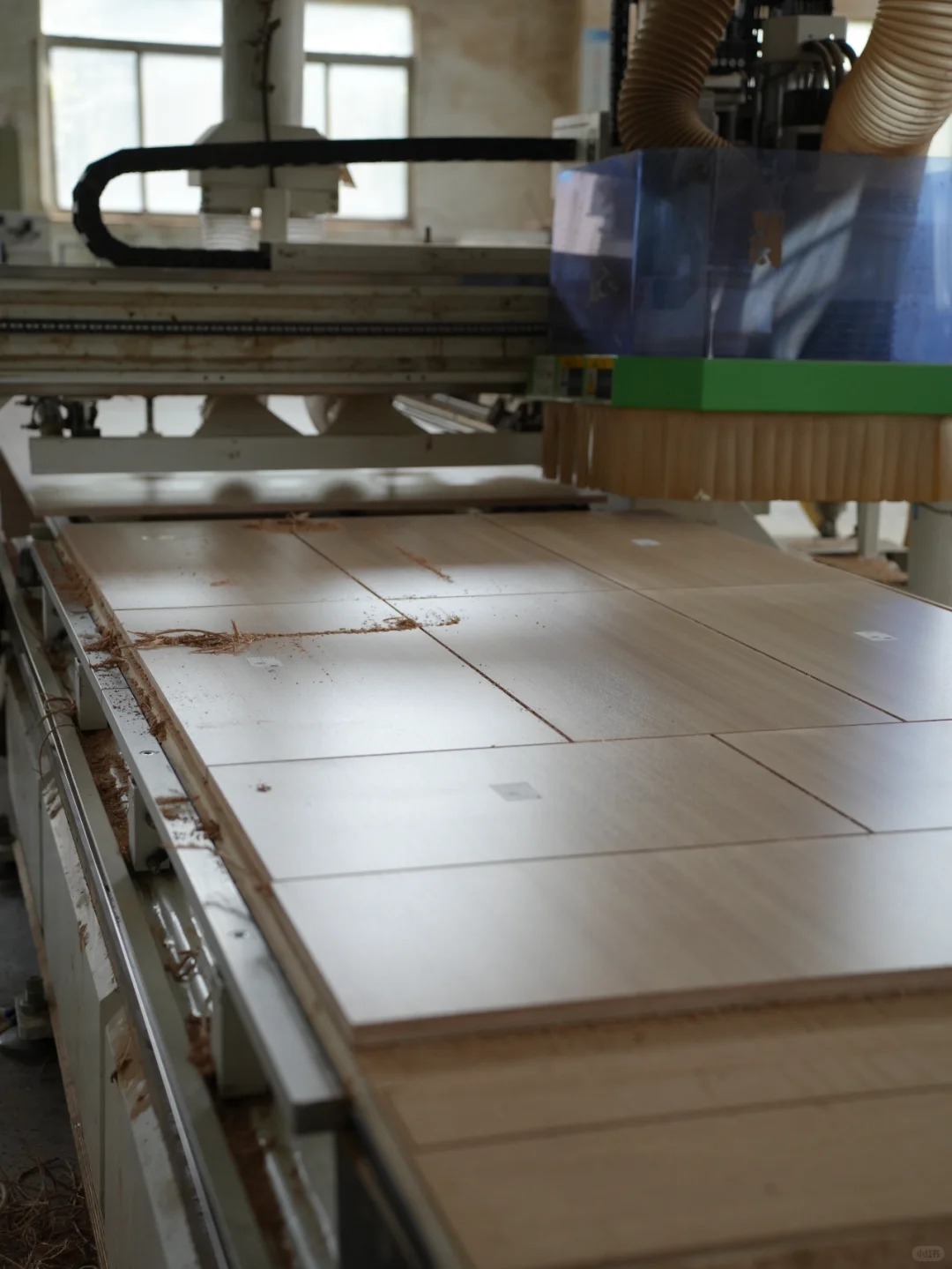

การตัดแผง (การเลื่อย): การใช้เลื่อยแผง (แบบใช้มือหรือ ซีเอ็นซี) เพื่อตัดแผ่นวัสดุแกนขนาดใหญ่ (เช่น เอ็มดีเอฟ หรือแผ่นปาร์ติเคิลบอร์ด) ลงให้ได้ขนาดที่แน่นอนตามที่ระบุในรายการตัดสำหรับกล่องตู้ ชั้นวาง และชิ้นส่วนภายใน

การติดขอบ (สำหรับชิ้นส่วนกล่อง): การติดแผ่นวัสดุบางๆ (โดยปกติคือ พีวีซี, เอบีเอส หรือแผ่นไม้อัด) เข้ากับขอบที่ถูกตัดออกของแผงที่ใช้สำหรับตู้/ชั้นวาง เพื่อปิดผนึก ปรับปรุงรูปลักษณ์ และเพิ่มความทนทาน ซึ่งมักเกี่ยวข้องกับเครื่องปิดขอบแบบพิเศษ (การตัดแต่ง การติดกาว และการกด)

การตัดและการสร้างโปรไฟล์ด้านหน้าประตู/ลิ้นชัก: การตัดแผงหน้าบานประตู/ลิ้นชักให้ได้ขนาด สำหรับประตูรูปทรงต่างๆ (เช่น แบบเชคเกอร์ที่มีแผงแบบฝัง) จำเป็นต้องมีขั้นตอนเพิ่มเติม เช่น การกัดโปรไฟล์กรอบและการตัดแผ่นแทรก โดยใช้เราเตอร์หรือเครื่องขึ้นรูป ซีเอ็นซี

เฟส 3: การตกแต่งพื้นผิว (จุดที่สุนทรียศาสตร์และการปกป้องมาบรรจบกัน)

ขั้นตอนนี้เป็นขั้นตอนที่การเลือกวัสดุพื้นผิวจะมีผลกระทบอย่างมากต่อจำนวนและความซับซ้อนของขั้นตอนต่างๆ!

การขัด (หลายขั้นตอน): จำเป็นสำหรับการทาสีและวีเนียร์ ต้องขัดหยาบถึงละเอียดเพื่อให้ได้พื้นผิวที่เรียบเนียนอย่างสมบูรณ์แบบ มักขัดหลายครั้ง (ก่อนและหลังการลงสีรองพื้น/วีเนียร์) ฝุ่นเยอะและต้องใช้แรงงานและเวลามาก

การเตรียมรองพื้น: การทาสีรองพื้น (ไพรเมอร์) เพื่อให้สีติดแน่นและเรียบเนียน ต้องใช้เวลาแห้ง/บ่ม

การใช้พื้นผิวตกแต่ง:

สี: พ่นหลายชั้น (สีพื้น, สีทับหน้า), ขัดระหว่างชั้น, อบสีให้แห้งขั้นสุดท้าย ขึ้นอยู่กับทักษะการใช้งานสูง มีโอกาสหยด/ไหล ต้องใช้พื้นที่/เวลาในการทำให้แห้งนาน มีสาร สารอินทรีย์ระเหยง่าย

วีเนียร์: การติดแผ่นไม้บางด้วยกาว (กดเย็นหรือกดร้อน) ตัดส่วนเกินออก ขัด ย้อมสี และเคลือบใส (แล็กเกอร์/วานิช) ไวต่อความชื้น อาจแตกได้ มีการตกแต่งที่ซับซ้อน

ลามิเนต (เอชพีแอล): ตัดแผ่นลามิเนตให้ได้ขนาด ทากาวติดทั้งสองด้าน จัดตำแหน่งอย่างระมัดระวัง และกด (มักใช้ลูกกลิ้งกด) แผ่นหนา เสี่ยงต่อการบิ่น ขอบ มองเห็นรอยต่อที่ขอบ

งานตกแต่งขั้นสุดท้าย (สำหรับสี/ไม้อัด): เคลือบเงาใสป้องกันเพิ่มเติม ขัดเงา

ข้อดีของฟิล์มตกแต่ง พีวีซี:

การเตรียมภาพยนตร์: คลี่ม้วนฟิล์ม พีวีซี ออกและตัดให้ได้ขนาดที่ต้องการ (ใหญ่กว่าปกติเล็กน้อย) สำหรับแผงหน้าประตู/ลิ้นชัก ช่วยลดขยะได้มาก (มักรวมเข้าในขั้นตอนการลามิเนต)-

การเตรียมพื้นผิว (ขั้นต่ำ): ขัดเบาๆ หรือทำความสะอาดพื้นผิว (เอ็มดีเอฟ, ไม้อัด) เพื่อให้แน่ใจว่า-เรียบเนียน สะอาด และแห้ง งานน้อยกว่าวิธีการดั้งเดิมอย่างเห็นได้ชัด!

การเคลือบ (ขั้นตอนสำคัญ): การติดฟิล์ม พีวีซี โดยใช้:

เครื่องกดเมมเบรนสูญญากาศ: วิธีที่นิยมและมีประสิทธิภาพมากที่สุด คือการนำฟิล์มและวัสดุพิมพ์มาวางในแท่นพิมพ์ เมมเบรนแบบยืดหยุ่นจะถูกกดลง และแรงดูดสุญญากาศจะดึงฟิล์มลงให้แน่น ยึดฟิล์มเข้ากับวัสดุพิมพ์โดยใช้กาวที่กระตุ้นด้วยความร้อน (ติดไว้ล่วงหน้าบนฟิล์ม)-ด้านหลัง) หรือกาวเหลว ความร้อนและแรงกดช่วยให้ยึดติดและขึ้นรูปได้อย่างสมบูรณ์แบบ แม้บนขอบที่ขึ้นรูป รวดเร็ว สม่ำเสมอ และมีคุณภาพสูง

การเคลือบด้วยลูกกลิ้งเย็น: เหมาะสำหรับแผงแบน กาวจะถูกทาลงบนวัสดุพิมพ์หรือฟิล์ม แล้วลูกกลิ้งจะกดฟิล์มลงบนวัสดุพิมพ์ ต้องจัดวางอย่างระมัดระวัง

การตัดแต่ง: ใช้มีดความแม่นยำสูงหรือเราเตอร์ ซีเอ็นซี เพื่อตัดฟิล์มส่วนเกินตามขอบออกอย่างเรียบร้อยทันทีหลังจากกด (ขณะที่ยังอุ่นอยู่) หรือหลังจากนั้น เพื่อให้ได้ขอบที่เรียบเนียนและสวยงาม

(ทางเลือก) การติดขอบ: หากประตูมีขอบกรอบที่มองเห็นได้ (เช่น สไตล์เชคเกอร์) ให้ใช้แถบขอบ พีวีซี หลังจาก ฟิล์มเคลือบเข้ากับแผงด้านหน้าได้อย่างลงตัว ระบบปิดขอบอัตโนมัติมีประสิทธิภาพสูง

สิ่งสำคัญที่ต้องจำ: การใช้ฟิล์ม พีวีซี ขจัดขั้นตอนการขัด การลงสีรองพื้น การทาสี และการตกแต่งที่ซับซ้อนหลายครั้ง. กระบวนการตกแต่งพื้นผิวแกนกลางได้รับการปรับปรุงให้มีประสิทธิภาพมากขึ้น การเตรียม การเคลือบ และการตัดแต่ง -โดยมักจะเสร็จสิ้นภายในไม่กี่นาทีต่อแผงภายใต้การกด

ขั้นตอนที่ 4: การประกอบและฮาร์ดแวร์

การเจาะบานพับและรูฮาร์ดแวร์: เจาะรูสำหรับบานพับ รางลิ้นชัก มือจับ/ลูกบิด และหมุดชั้นวางอย่างแม่นยำโดยใช้เทมเพลตหรือเครื่อง ซีเอ็นซี

การประกอบตู้: การเชื่อมต่อแผงกล่องที่ตัด ขอบ และบางครั้งตกแต่งสำเร็จแล้ว (สำหรับตกแต่งภายใน) (ด้านข้าง ด้านบน ด้านล่าง ด้านหลัง ชั้นวาง) โดยใช้ตัวยึด (สกรู เดือย กุญแจล็อคแบบแคม) และกาว การทำให้กล่องเป็นสี่เหลี่ยมจัตุรัสเป็นสิ่งสำคัญอย่างยิ่ง

การติดตั้งกล่องลิ้นชัก: การประกอบลิ้นชักด้านข้าง ด้านหน้า ด้านหลัง และด้านล่าง รวมถึงการติดรางลิ้นชักเข้ากับกล่องตู้และลิ้นชัก

การติดตั้งประตูและหน้าลิ้นชัก: การติดตั้งประตูและหน้าลิ้นชักที่เสร็จแล้วเข้ากับกล่องตู้โดยใช้บานพับ และการยึดหน้าลิ้นชักเข้ากับกล่องลิ้นชัก

การติดตั้งมือจับ/ลูกบิด: การเพิ่มรายละเอียดฮาร์ดแวร์ขั้นสุดท้าย

ขั้นตอนที่ 5: การควบคุมคุณภาพ การบรรจุ และการจัดส่ง

การตรวจสอบขั้นสุดท้าย: ตรวจสอบขนาด ความเป็นสี่เหลี่ยม คุณภาพการตกแต่งพื้นผิว (ไม่มีฟองอากาศ รอยขีดข่วน ขอบสมบูรณ์แบบ) ฟังก์ชันฮาร์ดแวร์ และรูปลักษณ์โดยรวม

การทำความสะอาด: การกำจัดฝุ่นและสิ่งตกค้างใดๆ

บรรจุภัณฑ์ป้องกัน: การห่อส่วนประกอบเพื่อป้องกันความเสียหายระหว่างการขนส่ง

บรรจุภัณฑ์: การจัดวางส่วนประกอบให้แน่นหนาลงในกล่อง

การส่งสินค้า: การส่งตู้สำเร็จรูปไปยังผู้จัดจำหน่าย ผู้ค้าปลีก หรือส่งตรงไปยังสถานที่ของลูกค้า/การติดตั้ง-

เหตุใดฟิล์ม พีวีซี จึงเป็นผู้เปลี่ยนเกมในการผลิตตู้

ในขณะที่เรา-เท่าที่สังเกต การเลือกวัสดุพื้นผิวมีผลกระทบอย่างมากต่อ การตกแต่งพื้นผิว เฟส ฟิล์มตกแต่ง พีวีซี นำเสนอข้อดีอันน่าทึ่งที่ปรับปรุงกระบวนการผลิตและให้ผลลัพธ์ที่เหนือกว่า:

ลดขั้นตอนและเวลาลงอย่างมาก: ขจัดขั้นตอนที่ยุ่งยากและใช้เวลานานมากมาย เช่น การขัด การลงสีรองพื้น การทาสีหลายชั้น (ซึ่งใช้เวลาในการแห้ง) และการตกแต่งที่ซับซ้อน การเคลือบจึงรวดเร็วและมีประสิทธิภาพ

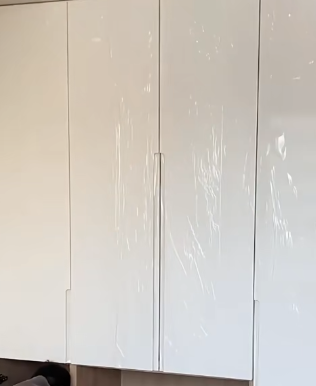

งานตกแต่งคุณภาพสูง สม่ำเสมอ: มอบพื้นผิวที่เรียบเนียนไร้ที่ติทุกครั้ง ไร้รอยแปรง/ลูกกลิ้ง รอยหยด รอยเปื้อนไม่สม่ำเสมอ หรือรอยขัด พื้นผิวและลายพิมพ์ขั้นสูงมอบความสมจริงอย่างเหลือเชื่อ

ความทนทานและประสิทธิภาพที่เพิ่มขึ้น: ทนทานต่อรอยขีดข่วน แรงกระแทก ความชื้น คราบสกปรก ความร้อน (เมื่อเทียบกับสี) และการซีดจาง ทำความสะอาดและดูแลรักษาง่าย-เหมาะสำหรับความต้องการของห้องครัวและห้องน้ำ

ความคุ้มค่า: ลดต้นทุนแรงงาน ของเสียจากวัสดุ (สีที่พ่นเกิน ฝุ่นจากการขัด) การใช้พลังงาน (เตาอบ) และพื้นที่โรงงานที่จำเป็นสำหรับการอบ/จัดเก็บ การผลิตที่เร็วขึ้น = ผลผลิตที่สูงขึ้น

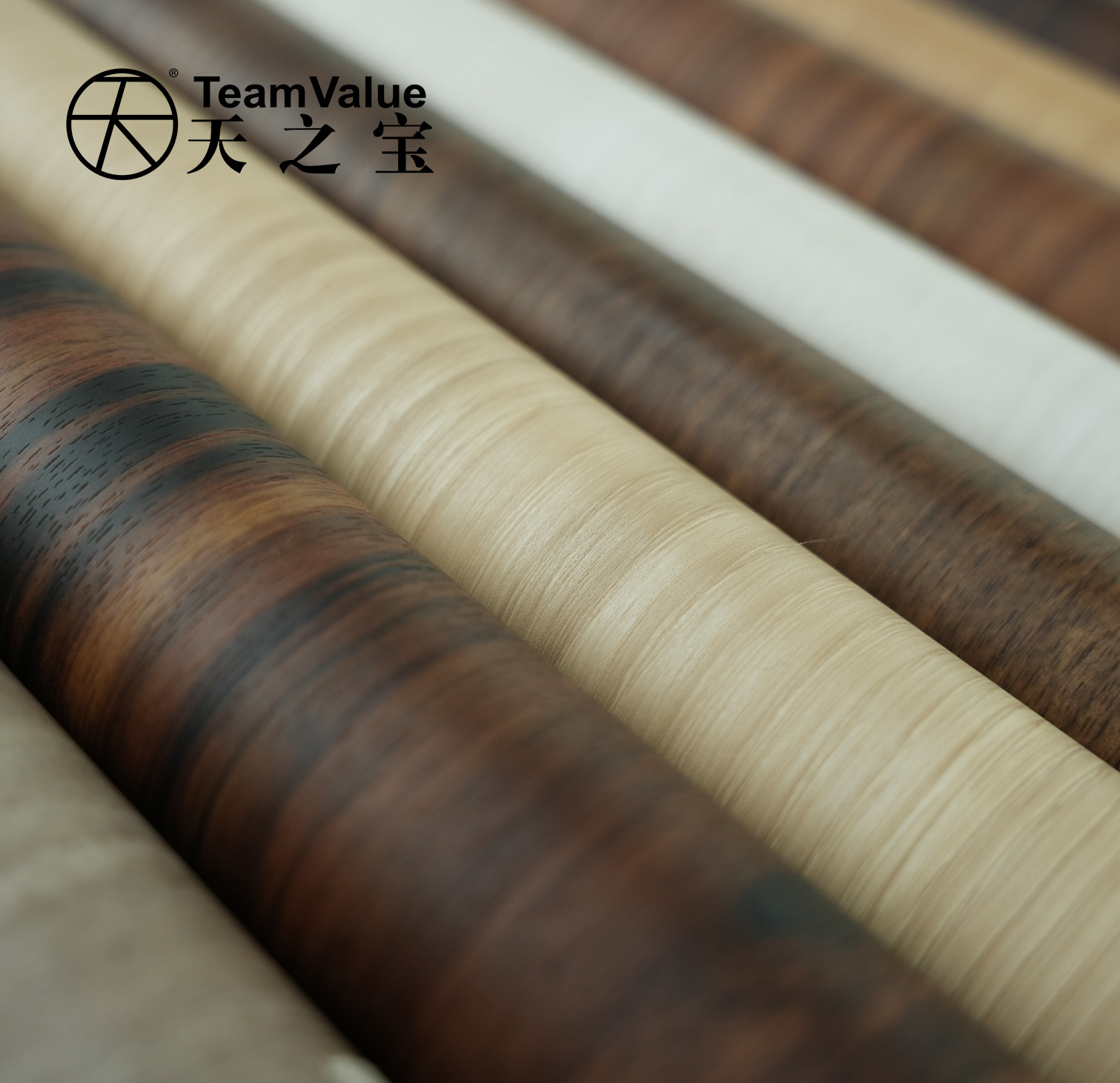

การออกแบบที่หลากหลายและการปรับแต่ง: มีให้เลือกหลากหลายสีสัน ลายไม้ หิน โลหะ ลวดลาย และพื้นผิว การพิมพ์ดิจิทัลช่วยให้ออกแบบได้เฉพาะตามความต้องการ

สภาพแวดล้อมการทำงานที่ดีขึ้น: ช่วยลดฝุ่นจากการขัดและการปล่อยสาร สารอินทรีย์ระเหยง่าย ที่เกี่ยวข้องกับการทาสี/การย้อมสี ทำให้พื้นโรงงานสะอาดและปลอดภัยยิ่งขึ้น

บทสรุป: ประสิทธิภาพพบกับความสวยงาม

การผลิตตู้คุณภาพสูงนั้นต้องอาศัยการผสมผสานระหว่างการออกแบบ วิทยาศาสตร์วัสดุ และการผลิตที่แม่นยำ แม้ว่ากระบวนการนี้จะมีหลายขั้นตอน (โดยทั่วไป 15-25 ขั้นตอนขึ้นไป) แต่นวัตกรรมต่างๆ เช่น ฟิล์มตกแต่ง พีวีซี ช่วยลดความยุ่งยากและปรับปรุงขั้นตอนที่สำคัญที่สุดอย่างมาก: การตกแต่งพื้นผิว-

ด้วยการเลือกใช้ฟิล์ม พีวีซี สำหรับประตูและด้านหน้าตู้ ผู้ผลิตจึงได้รับผลลัพธ์ดังนี้:

ล. วงจรการผลิตที่รวดเร็วยิ่งขึ้น

ล. ต้นทุนการผลิตต่ำลง

ล. ความสม่ำเสมอและความทนทานของการตกแต่งที่ไม่มีใครเทียบได้

ล. ความยืดหยุ่นในการออกแบบที่มากขึ้น

ล. กระบวนการที่ยั่งยืนยิ่งขึ้น

ที่ คุณค่าของทีม เราเชี่ยวชาญในการจัดหาฟิล์มตกแต่ง พีวีซี ประสิทธิภาพสูงที่ออกแบบมาเพื่อตอบสนองความต้องการด้านการผลิตตู้โดยเฉพาะ ฟิล์มของเราผสมผสานความสวยงามอันน่าทึ่ง ความทนทานเป็นเลิศ และประสิทธิภาพในการประมวลผลได้อย่างลงตัว เพื่อช่วยให้คุณสร้างตู้ที่ดีขึ้นได้รวดเร็วยิ่งขึ้น